|

|||||

|

|||||

|

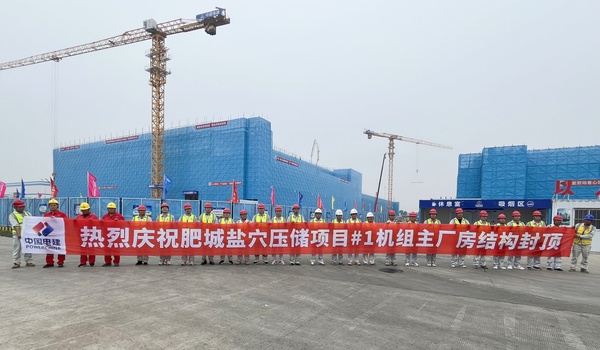

在儲能產業蓬勃發展的今天,山東電建一公司搶抓戰略機遇,發揮新能源領域專業優勢,在山東肥城實施壓縮空氣儲能示范工程,以實際行動破解新能源消納難題,助力“雙碳”目標加速實現,為千年古城綠色轉型貢獻力量。 揭開神秘面紗 浸潤著千年鹽韻的山東肥城,地下深處卻藏著一道沉重的“工業烙印”。上世紀水溶法采鹽熱潮過后,大量鹽穴被遺落在地下1200米處,如同荒廢的地下迷宮——礦渣堆積、常年荒寂、通道交錯、改造難度極大。如何科學轉化這一工業遺留資源,成為推動當地綠色轉型的關鍵課題。 空氣儲能技術的發展,為破解這一難題提供了路徑。鹽巖質地致密、塑性強、密封性好,是天然的理想儲氣介質。經過科學改造,這些廢棄鹽穴便能“搖身一變”,成為安全高效的“地下超級電池”,在電網中扮演起“能量調節器”的角色。而肩負這一歷史性改造使命的,正是山東電建一公司肥城壓縮空氣儲能項目團隊。 “這就像給電網配了一個巨型充電寶。”項目負責人劉建義的比喻生動而貼切,“它不靠化學反應儲電,而是通過壓縮空氣實現能量存儲。夜間用電低谷時,利用富余電力將空氣壓入地下鹽穴儲存;白天用電高峰時,釋放高壓空氣推動發電機組運轉。一進一出間,實現了新能源電力的‘跨時空調度’。” 而喚醒沉睡的鹽穴,絕非易事。面對鹽穴結構復雜、儲能效率偏低等現實挑戰,項目用技術創新打破行業瓶頸,采用“四段壓縮+三段膨脹”先進工藝,首創“基于沉渣空隙鹽穴儲氣庫的寬工況大規模中溫先進絕熱壓縮空氣儲能工藝”等技術,讓儲能效率大幅提升。 更值得關注的是,傳統壓縮空氣儲能需燃燒天然氣來加熱釋放的高壓空氣,而該項目采用先進蓄熱技術回收壓縮過程中的余熱,完全擺脫了傳統空氣儲能對天然氣加熱的依賴,實現真正意義上的“非補燃”運行——這一技術在國內儲能領域尚屬前沿,為全國鹽穴儲能的規模化應用蹚出新路徑。 據測算,項目完全建成投運后,預計年發電量可達11.88億千瓦時,能滿足約50萬戶家庭的年度用電需求。同時,每年可大幅減少標煤消耗和二氧化碳排放,讓綠色能源真正惠及民生,為實現“雙碳”目標貢獻力量。 攻堅地下深處 新領域新挑戰。從藍圖到工程實體,項目建設面臨重重挑戰。主廠房尚未破土而出,地下三米的基坑已然成為與水、土、溫度和時間的“戰場”。 主廠房是整個電站的“中樞”,要承載壓縮機、膨脹機等重型設備。這些設備運行時震動強烈,對地基的穩定性要求極高。 然而,施工條件并不理想。地下水位高,基坑開挖后滲水嚴重;土層結構復雜,夾雜松軟砂層,承載力不足;大體積混凝土基礎需要一次性澆筑,溫控稍有疏忽就會開裂,影響設備長期運行。 項目負責人劉建義清楚,這場仗,必須從源頭打起。開工前,他帶著技術團隊反復研讀地質報告,逐一比對降水方案,最終決定采用“管井降水+明排”的組合方式,在基坑四周布設深井,把地下水穩穩壓下去。施工期間,安排“黨員突擊隊”隊員24小時監測水位,確保作業面始終干燥。 地基處理更是容不得半點馬虎。為確保未來設備運行的穩定,防止不均勻沉降,項目采用分層回填、機械碾壓與人工夯實交替作業的方式,每層壓實度都嚴格檢測,確保萬無一失。 最嚴峻的挑戰來自大體積混凝土澆筑。主廠房機組基礎厚達數米,需一次性連續澆筑,混凝土內部水化熱積聚快,極易因溫差過大產生裂縫。為此,項目團隊提前制定專項方案:控制混凝土入模溫度,分層澆筑、振搗密實,全程覆蓋保溫材料養護,并布設溫度監測系統,實時掌握內部溫變情況。一旦發現異常,立即調整養護策略。 那段時間,項目生產經理王帥幾乎除了吃住都在現場,盯著每一車混凝土的進場時間、溫度、澆筑節奏,任何一個環節出問題,立刻叫停。這種近乎苛刻的標準,正是工程質量的可靠保障。 高溫季來臨,施工進入白熱化。烈日炙烤下,鋼筋表面溫度接近50攝氏度,混凝土入模后容易快速失水,嚴重影響強度形成。面對這一挑戰,安全總監鹿昭勛未雨綢繆,果斷調整作業時間至清晨和傍晚,并在現場設置遮陽休息區,配備通風設備,設置“黨員安全監督崗”進行全天巡查,發現超時作業立即勸離,嚴禁疲勞作業。科學管理與人文關懷并重,保障了施工安全,也凝聚了團隊士氣。 與此同時,副經理劉化柱在物資保障戰線全力以赴。主廠房施工需大量高強度鋼筋和特種混凝土添加劑,為此,他提前鎖定貨源,動態跟蹤供貨進度,確保不斷供。“一車材料晚到一天,都可能打亂整體節奏,”他深有感觸。 經過連續奮戰,#1機組主廠房于2月25日順利澆筑第一方混凝土,2號機組于4月7日跟進施工,6月4日完成主廠房區域內所有地下設施施工,高質量實現“出零米”關鍵節點,6月26日,#1機組主廠房提前35天順利到頂,8月8日,2號機組主廠房提前22天順利到頂。一系列重要節點的順利實現,充分彰顯了項目團隊對工程進度與建設品質的雙重堅守。 扮靚美麗顏值 項目的建設品質,不僅體現在技術指標上,更鐫刻在每一道墻面、每一處轉角的精工細作中。 走進施工現場,鋼筋按規格分類碼放,管材用木方墊底防潮,每堆材料上方都懸掛著清晰的標識牌,注明規格、批次和責任人。施工通道鋪設防塵網,地面潔凈無雜物,安全帽按崗位分色管理,職責一目了然。 這份井然有序,源于項目部從一開始就推行的“樣板引路、標準先行”理念。 在廠區一隅,一面實體樣板墻格外醒目——砌筑、抹灰、膩子、涂料等關鍵工序全部按標準做法呈現。分管土建工程的項目副經理郭振,正是這面樣板墻的“設計師”。從材料選配到施工工藝,他帶領技術團隊反復試驗、精心比對,確保每一層施工都平整密實、美觀耐久。從基層打磨、鋼絲網防裂,到膩子施工、涂料涂裝,每一個細節都清晰明了地擺在那里。 這面樣板墻,后來也成為新入場工人的必修第一課——所有人都要先觀摩學習樣板,再上崗作業。 “看得見的標準,才能帶來可復制的質量。”郭振說。正是這種精益管理,讓項目的每一處細節都經得起檢驗。 在技術管理方面,項目部勇于創新突破。項目總工程師姚紅起帶領團隊引入BIM技術,對主廠房基礎結構進行三維建模和施工模擬,優化鋼筋排布和預埋件定位,提前發現并規避多處潛在沖突,有效提升了設計精度和施工效率。每一道工序、每一處節點,都通過數字化手段實現全過程質量把控。 精工善建,匠心鑄造。主廠房基礎施工期間,鋼筋綁扎精準到位,模板支護穩固可靠,混凝土澆筑“內實外光”,結構尺寸和預埋件定位誤差控制在毫米級,獲得監理和業主單位高度評價,項目被譽為管理規范、工藝精細、質量可靠的“優質工程”。 一花引得百花開,百花捧出盛景來。如今,這套成熟的質量管理體系已在項目全面推廣,從樣板引路到數字化管控,從標準化作業到精細化管理,每一個環節都形成了可復制、可推廣的經驗模式。項目部正以這份匠心精神和管理智慧,確保后續每一個建設環節都能交出經得起時間檢驗的“精品答卷”。 千年前,鹽鹵煮沸,煙火映照山河;千年后,綠色儲能裝置在古老鹽穴中煥發新生,回應著時代的呼喚。在肥城,空氣不再是無形的風,而是被實實在在地捕捉、儲存、轉化為可用的清潔能源;而那些曾因資源開采留下的地下空腔,在山東電建一公司的生動實踐下,正被逐漸喚醒,變身為新型儲能系統的承載空間,成為推動高質量發展的“綠色引擎”。 |

|||||

|

【打印】

【關閉】

|

|||||

|

|